Filamentkombinationen im 3D-Druck:

Warping vermeiden, Haftung verbessern

Das Drucken von Materialien wie ABS, ASA, TPU oder PP stellt viele Nutzer von FDM-3D-Druckern vor Herausforderungen: Warping, schlechte Betthaftung und komplexe Materialanforderungen machen hochwertige Drucke oft schwierig. Doch es gibt eine einfache und energiesparende Methode, mit der diese Probleme reduziert werden können – ohne dass ein teurer Multimaterialdrucker notwendig ist.

Was ist Warping?

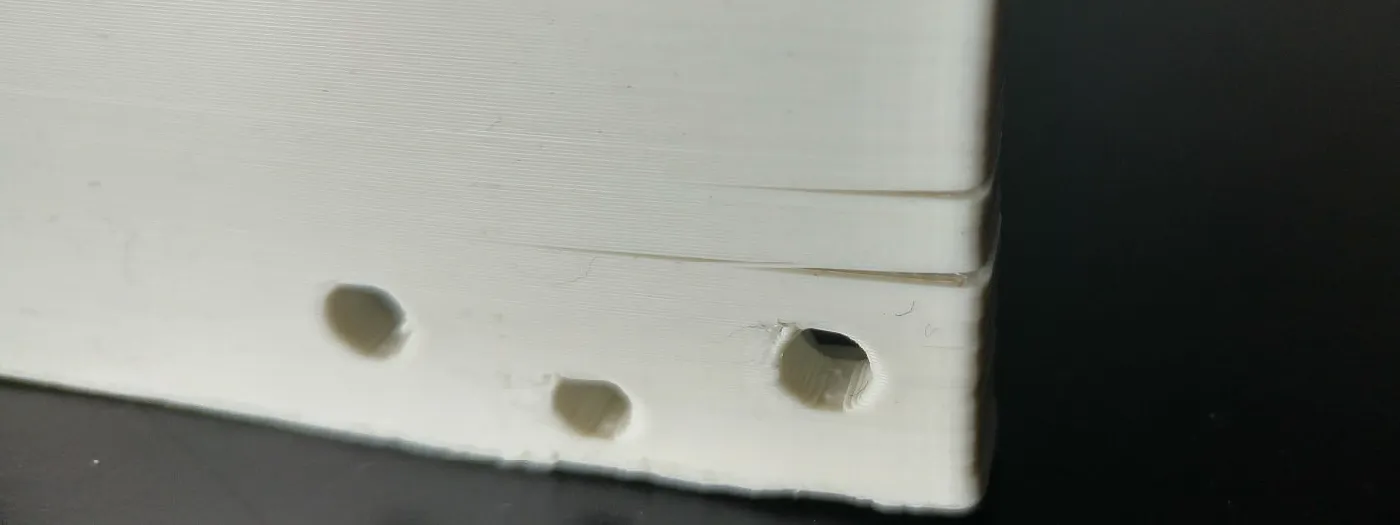

Warping – auch Materialverzug genannt – beschreibt das Abheben und Aufwölben von Druckteilen, typischerweise an den Ecken der ersten Schichten. Warping entsteht durch Schrumpfung des Materials beim Abkühlen. Besonders ABS (Schrumpfung – ca. 1 %) und ASA sind hiervon betroffen. Die Ecken heben sich vom Druckbett ab, Bauteile verziehen sich oder Lagen lösen sich voneinander. Das führt nicht nur zu funktionellen Problemen, sondern auch zu optischen Mängeln. Besonders bei größeren Druckteilen tritt Warping verstärkt auf und kann den Druck vollständig unbrauchbar machen.

Warum entsteht Warping?

1. Thermische Spannung

2. Materialabhängige Schrumpfung

3. Luftzug & unkontrollierte Abkühlung

4. Schlechte Haftung & Kalibrierung

5. Suboptimale Druckparameter

Wie verhindert man Warping effektiv?

1. Thermische Kontrolle

2. Haftung verbessern

Hilfskonstruktionen nutzen:

3. Slicer-Einstellungen optimieren

First Layer optimieren

4. Filamentwahl & Qualität

Warping auch ohne beheiztes Gehäuse verhindern

Materialien wie ABS und ASA benötigen in der Regel hohe Druckbett- und Umgebungs-Temperaturen, was den Einsatz geschlossener Gehäuse, beheizter Kammern und damit auch einen erhöhten Energieverbrauch erforderlich macht – ein nicht zu unterschätzender Nachteil im privaten oder semi-professionellen Bereich. Eine gute Lösung bietet hier die Kombination verschiedener Filamente.

Filamentkombinationen mit PLA oder PETG als Basis

Ein Material mit sehr guter Betthaftung (z. B. PLA) wird als erste Schicht auf das Druckbett gedruckt. Darauf folgt das Hauptmaterial (z. B. ABS, ASA, TPU oder PP). Das Ziel ist eine stabile Verbindung zum Bett – ohne Warping – bei gleichzeitigem Erhalt der gewünschten Materialeigenschaften im Endprodukt. Diese Methode nutzt die Vorteile beider Materialien und minimiert die Nachteile.

Vorteile

Materialkombinationen im Test

| Kombination | Ergebnis | Besonderheit / Nachteil | Empfehlung / Anwendung | Zusatzinfo / Tipps |

| ABS auf PLA | Gute Verbindung, kaum Warping | PLA lässt sich kaum vom ABS lösen | Nur geeignet, wenn keine Entfernung der PLA-Schicht notwendig ist | Hohe Haftkraft, mechanisch belastbar, schwer lösbar – ideal für Gehäuse oder robuste Funktionsteile |

| ASA auf PLA | Sehr gute Haftung, kein Warping | PLA-Schicht lässt sich gut abziehen | Ideal für kalte Werkstätten und offene Drucker | Optisch saubere Unterseite, da PLA meist gleichmäßig abschert |

| ASA auf PETG | Ebenfalls sehr gute Haftung, kaum Warping | Übergang etwas weicher als bei PLA, PETG weniger spröde | Gut geeignet, wenn PLA zu empfindlich oder schwer entfernbar ist | PETG-Basis mit leicht erhöhter Bett-Temp. (ca. 70 °C) optimiert Übergang |

| TPU auf PLA/PETG | Gute Haftung auf beiden, aber schwer zu trennen | Entfernen der Basisschicht schwierig | Für funktionale Teile, bei denen die Unterseite nicht elastisch sein muss (z. B. Druckfüße) | Abreißlaschen mit 0,4 mm Dicke konstruieren; flexible Teile mit steifer Basis einfacher zu verarbeiten |

| PP auf PLA | Keine Haftung | Chemisch inkompatible Oberflächenenergie | Kombination ungeeignet | – |

| PP auf PETG | Moderate Haftung, kleine Teile möglich | Nur bei geringer Belastung sinnvoll | Flächige Bauteile mit geringem Haftdruck, PETG als potenzielles Supportmaterial | Vor allem bei komplizierten Geometrien und Überhängen testen |

Grenzen und Risiken der Methode

Bei großen Bauteilen:

Schichttrennung bei falscher Kombination:

Nicht alle Kombinationen sind reversibel:

Schritt-für-Schritt Anleitung

Vorgehensweise bei Einzel-Extruder-Druckern

- Modell im Slicer mit PLA-Profil vorbereiten

- Materialwechsel-Schicht bestimmen (z. B. 0,4 mm für zwei Schichten PLA)

- An dieser Höhe G-Code-Befehl einfügen:

M600 ; Filamentwechsel M109 Sxxx ; Zieltemperatur für zweites Filament (z. B. S250 für ABS) - Weiterdrucken mit Hauptmaterial

- Kühlung und Retraction-Einstellungen anpassen, um Materialübergang sauber zu halten

Vorgehensweise bei Multimaterialdruckern

- Einfach per Extruderwechsel im Slicer (z. B. PrusaSlicer, Bambu Studio)

- Objekt ggf. vorher mit Trennfunktion (Shortcut „C“) in zwei Teile schneiden

- Optimierte Purge-Einstellungen für sauberen Übergang

Fazit

Die Kombination von Filamenten zur Optimierung von Haftung und Warping ist eine äußerst effektive Technik im FDM-3D-Druck. Besonders für Nutzer ohne Zugang zu professionellen Drucksystemen oder speziellen Druckplatten bietet diese Methode eine günstige und leicht umsetzbare Alternative.

Besonders empfehlenswert:

Wichtig ist das systematische Testen und Dokumentieren eigener Kombinationen, da Drucker, Filamentchargen und Umweltbedingungen zu unterschiedlichen Ergebnissen führen können. Die Kombination verschiedener Materialien bietet nicht nur praktische Vorteile, sondern eröffnet auch kreative Freiheiten im Bauteildesign.

FAQ zum Warping beim 3D Druck

Weitere Tipps & Tricks

Produkte gegen Warping – Bewährte Helfer

Um Warping wirksam zu verhindern, setzen erfahrene 3D-Drucker auf spezielle Produkte, die entweder die Haftung auf dem Druckbett verbessern oder thermische Spannungen reduzieren. Hier sind die bewährtesten Lösungen im Überblick:

Dimafix

Haftspray

Was ist Dimafix?

Ein spezieller Haftvermittler in Sprayform, der bei beheiztem Druckbett (>50 °C) eine extrem starke Verbindung zwischen Druckbett und Bauteil herstellt. Beim Abkühlen (<40 °C) lässt sich das Modell leicht ablösen

Vorteile:

Raise3D

PEI-Druckbett

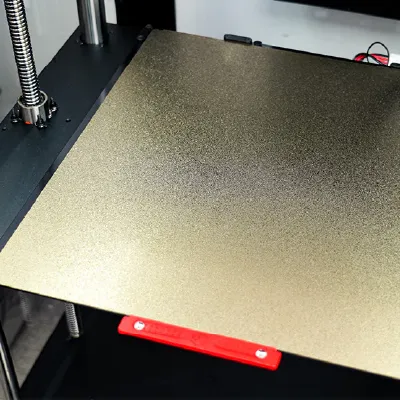

Was ist PEI?

PEI (Polyetherimid) ist ein spezieller Kunststoffbelag, der auf flexible Metallplatten oder direkt auf Heizbetten aufgebracht wird. Er bietet von Natur aus sehr gute Haftung – ohne zusätzliche Kleber oder Sprays.

Vorteile:

Magigoo

Haftstift

Was ist Magigoo?

Ein leicht aufzutragender Flüssigkleber in Stiftform, speziell für 3D-Drucke. Bei Hitze haftet er stark, bei Abkühlung löst sich der Druck von selbst

Vorteile: